Vật liệu lõi (core) là vật liệu dạng tấm, có độ cứng cao, đóng vai trò là một tấm chịu lực, phân tán lực. Độ cứng tấm lõi tăng do kỹ thuật sản xuất làm tăng moment quán tính. Thông thường muốn tăng moment quán tính thì tăng số lớp sợi thủy tinh (cũng tăng khối lượng tương ứng) và độ cứng tấm sẽ tăng theo tỷ lệ lập phương bề dày.

Vật liệu lõi (core) là vật liệu dạng tấm, có độ cứng cao, đóng vai trò là một tấm chịu lực, phân tán lực. Độ cứng tấm lõi tăng do kỹ thuật sản xuất làm tăng moment quán tính. Thông thường muốn tăng moment quán tính thì tăng số lớp sợi thủy tinh (cũng tăng khối lượng tương ứng) và độ cứng tấm sẽ tăng theo tỷ lệ lập phương bề dày.

I. Vật liệu lõi là gì?

Vật liệu lõi (core) là vật liệu dạng tấm, có độ cứng cao, đóng vai trò là một tấm chịu lực, phân tán lực. Độ cứng tấm lõi tăng do kỹ thuật sản xuất làm tăng moment quán tính. Thông thường muốn tăng moment quán tính thì tăng số lớp sợi thủy tinh (cũng tăng khối lượng tương ứng) và độ cứng tấm sẽ tăng theo tỷ lệ lập phương bề dày. Vật liệu lõi yêu cầu khối lượng nhẹ nhưng vẫn đạt được độ cứng; theo lý thuyết trục song song thì muốn tăng độ cứng phải tăng bình phương bề dày. Vì vậy, vật liệu lõi phải luôn luôn dày hơn tấm đặc cùng độ cứng.

II. Tính chất nào quan trọng nhất của vật liệu lõi

– Nếu tấm vật liệu lõi chịu tải thì khi bị uốn cong: một mặt bị kéo và một mặt bị nén. Vật liệu lõi phải giải quyết được các tác động này bằng tác động trượt. Vì vậy, yếu tố đầu tiên chọn vật liệu lõi dạng tấm sandwitch là độ bền trượt – quyết định khả năng chịu tải; và mođul trượt sẽ góp phần tăng độ cứng của tấm. Alcan sản xuất ra những tấm có lớp mặt rất mỏng mà khi chịu nén thì lớp da này sẽ oằn xuống nhưng độ bền và modul nén của lõi sẽ ngăn chặn tấm bị gấp nếp.

– Yếu tố thứ hai là lớp da bề mặt phải kết dính tốt với lõi bên trong để tránh việc bung lớp da ra khỏi lõi. Độ bền kết dính giữa lớp da bề mặt và lõi sẽ phụ thuộc vào nhựa và công nghệ gia công. Độ bền kết dính này đôi khi có thể kiểm tra bằng lực kéo đứt, nếu lực kết dính tốt thì tấm lõi sẽ đứt phần lõi (nhưng nếu lỗ cell quá mịn thì nguyên tắc này sẽ không chính xác).

III. Các tính chất khác của vật liệu lõi

– Yếu tố tiếp theo phải xem xét là vật liệu lõi sẽ chịu quá tải và va đập như thế nào. Vì vậy, nếu vật liệu có một khoảng “dẻo”, là khi đến điểm đàn hồi (yield strength) thì tấm lõi vẫn tiếp tục biến dạng nhưng không đứt tức là tấm lõi vẫn tiếp tục hấp thu năng lượng trước khi bị phá hủy. Vật liệu lõi mà có khả năng hấp thu lượng lớn năng lượng trước khi phá hủy thường là nhựa nhiệt dẻo (linear core), có độ dãn dài trên 40%. Tuy nhiên, nếu độ dãn dài cao sẽ có modun và độ bền trượt, độ bền nén thấp và tỷ trọng cao hơn.

– Yếu tố thứ hai là lượng nhựa hấp thụ vào vật liệu lõi. Lượng nhựa hấp thụ sẽ làm tăng khối lượng lõi, sẽ phản ánh kích thước lỗ xốp (cell) và hình dạng mặt cắt. Vì nếu bề mặt cắt qua nhiều lỗ xốp hơn thì phải cần nhiều nhựa hơn để lắp đầy và sẽ làm tăng khối lượng sản phẩm. Tuy nhiên, nếu kích thước lỗ xốp quá mịn thì mặc dù là ít hấp thu nhựa hơn nhưng lực liên kết giữa lõi và lớp mặt (lớp da) cũng giảm vì giảm vị trí tiếp xúc với nhựa. Với vật liệu dòn, dễ vỡ vụn như xốp PU cũng khó kết dính tốt với bề mặt.

– Vì diện tích bề mặt ảnh hưởng đến lượng nhựa được hấp thu vào lõi nên nếu cắt bề mặt lõi nhiều đường rãnh sẽ tăng diện tích tiếp xúc, tăng nhựa hấp thu vào lõi và làm tăng khối lượng lõi. Hoặc như cắt khối vật liệu lõi thành tấm, nếu cắt bằng dao sẽ khác cắt bằng cưa. Nhưng lưu ý nếu cắt bề mặt mà tạo ra quá nhiều lỗ xốp mở (open cell) thì khi chịu áp lực lớn do hút chân không trong công nghệ hút chân không hoặc RTM sẽ làm gãy thành lỗ xốp hoặc nhựa lắp vào nhiều quá làm nổi bóng trồi lên.

– Vật liệu lõi phải chịu nhiệt độ cao khi nhựa đóng rắn, lúc điền đầy nhựa, nhiệt độ khuôn pregreg hoặc post cure epoxy. Lõi chịu nhiệt kém sẽ bị biến dạng (co rút hoặc giãn nở) hoặc mất một số tính chất vật lý làm tách lớp, biến dạng hoặc hư hỏng. Lõi PVC “fresh” dễ bị “tách khí” tức là trong quá trình sản xuất, khí CO2 bị nhốt trong lỗ xốp gặp nhiệt độ cao thoát ra ngoài tạo thành các bọt khí hoặc lỗ phồng dộp ngay giữa lõi và lớp da gây ra hiện tượng tách lớp. Hiện tượng “tách khí” có thể khắc phục bằng cách xử lý nhiệt trước khi ghép lớp.

– Một yếu tố quan trọng nữa là khả năng kháng hóa chất của lớp nhựa đã có xúc tác phủ trên bề mặt lõi, nhất là styrene trong nhựa polyester. Một số vật liệu lõi dễ bị mềm hoặc co rút khi tiếp xúc với dung môi styrene, đặc biệt khi nhựa đã có xúc tác chui vào lỗ xốp mở (open cell).

– Ngoài ra, còn một số yếu tố cần quan tâm nữa là khả năng kháng cháy, khói và độc tính, cách nhiệt và cách âm,…

IV. Các vật liệu lõi có mặt trên thị trường

1. Gỗ (Plywood)

Gỗ (Plywood) đóng vai trò chịu tải, phủ lớp FRP lên bề mặt nhưng kết cấu này sẽ bị tách ra khi tiếp xúc với nước. Lõi gỗ dễ tìm nhưng không tốt vì nó nặng, nhạy ẩm, dễ hấp thu nước làm cho lõi trương lên gây tách lớp, sau đó nữa thì bị phân hủy. Ngoài ra, gỗ có cấu trúc định hướng song song với lớp mặt (lớp da) nên gỗ có độ bền trượt và độ bền nén thấp theo hướng đó. Hiện nay gỗ vẫn được sử dụng làm lõi trong một số ứng dụng FRP vì nó rẻ và dễ tìm.

2. Gỗ Balsa

• Gỗ Balsa là vật liệu lõi đầu tiên và đến nay vẫn là một trong những vật liệu lõi sử dụng phổ biến nhất. Ưu điểm của Balsa là gỗ nhẹ nhưng để làm cấu trúc lõi thật sự thì phải chuyển đổi từ cấu hình “flat grain” sang “end grain” bằng cách dán gỗ xẻ Balsa thành một khối lớn, sau đó cắt tấm (cắt ngang thớ gỗ). Theo cách này thì thớ gỗ Balsa sẽ định hướng vuông góc với bề mặt và vuông góc với lớp da mặt. Cấu trúc gỗ Balsa giống như cấu trúc tổ ong nên có tính chất trượt và nén cao. Khi nhựa thấm qua lỗ xốp bị cắt sẽ làm tăng độ bền liên kết giữa lõi gỗ Balsa với lớp nhựa.

• Hiện nay, việc sử dụng lõi gỗ Balsa đã giảm nhiều vì nó hút ẩm giống như lõi gỗ khác. Gỗ Balsa hút ẩm giảm khoảng 20% độ bền trượt và nén. Độ bền của gỗ Balsa rất cao so với các cấu trúc lõi khác nên việc giảm tính chất không phải là yếu tố quan trọng nhất. Tuy nhiên, khi gỗ Balsa đã phân hủy thì gây ra rất nhiều ảnh hưởng xấu khác nữa.

• Gỗ Balsa có một khoảng tỷ trọng, có loại được cung cấp tự nhiên và loại xử lý bề mặt.

3. Lõi xốp

Sự phát triển lõi xốp trong công nghiệp tàu thuyền là sự phát triển hóa học. Tuy nhiên, chúng tôi quan tâm đến cơ tính hơn là cấu trúc phân tử. Lõi xốp có công thức chung là xốp kín (closed cell) để không hấp thu chất lỏng

a. PVC mạch thẳng

+ Ưu điểm lớn nhất của lõi này là khả năng chịu tác động bên ngoài rất tốt (độ dãn dài trượt 70%), độ bền liên kết giữa da và lõi cao nhất trong các vật liệu lõi. Tấm lõi PVC bền va đập, bị biến dạng nhưng rất khó gãy nứt; độ biến dạng có thể hồi phục nếu lực tác động dưới giá trị tới hạn. Tuy nhiên, lõi xốp PVC mạch thẳng có độ bền, mođun trượt và nén thấp hơn các vật liệu lõi cùng tỷ trọng. Đôi khi, người ta khắc phục nhược điểm lõi này bằng cách tăng tỷ trọng. Một khuyết điểm nữa của lõi xốp PVC mạch thẳng là nhạy nhiệt nên không kết hợp với gelcoat đen, không làm chi tiết boong tàu. Ngoài ra, lõi xốp này cũng dễ bị dung mọi Styrene tấn công.

b. PVC kết mạng ngang (X-Linked PVC)

+ Thêm isocyanate kết mạng ngang xốp PVC nhằm cải thiện độ bền và độ cứng lõi, trong đó phải bỏ qua tính chất dãn dài. Tuy nhiên, bạn cũng tạo ra tấm PVC kết mạng ngang có độ bền va đập cao bằng cách tăng tỷ trọng. Lõi xốp PVC kết mạng ngang có khả năng chịu nhiệt cao hơn, sử dụng làm thành tàu và thân tàu.

c. SAN

+ Lõi SAN được phát triển bởi Gurit, Thụy Sỹ, có tên thương mại là Corecell.

♦ A-Series: lõi xốp nhiệt dẻo, mạch thẳng, độ dãn dài cao (50 – 60%), chịu nhiệt tốt hơn lõi PVC xốp mạch thẳng nhưng khó cắt tấm.

♦ P Series: lưu hóa sau (post cure) A Series nhằm tăng độ ổn định nhiệt.

♦ T Series: là một dạng khác Corecell, ổn định nhiệt hơn nhưng giảm độ dãn dài và một số tính chất khác. Loại này có cấu trúc xốp mịn làm giảm độ bền liên kết giữa lớp mặt và bên trong lõi. T Series thường là sự lựa chọn thay thế X-Linked PVC.

♦ M Series là một loại mới vào thị trường hàng hải, mục đích thay thế lõi PVC, có độ dãn dài và một số tính chất cao hơn T Series nhưng tỷ trọng lại nhẹ hơn X-Linked PVC.

+ Lưu ý: lõi xốp nhựa nhiệt dẻo sử dụng nguyên tấm, không cắt nhỏ ra vì nếu cắt thì nhựa sẽ tràn vào vết cắt làm giảm độ dãn dài.

d. PET

PET trộn chất tạo xốp, đùn ra thành tấm lõi xốp nhựa nhiệt dẻo, tái chế được. Lõi xốp PET có nhiều tỷ trọng khác nhau. Lõi PET là nhựa nhiệt dẻo nhưng rất ổn định nhiệt, nhất là cho pre-preg nhưng các tính chất vật lý khác lại kém hơn PVC, trong đó có độ dãn dài.

e. PU

Lõi PU được sản xuất đầu tiên có tỷ trọng cao, thay thế gỗ trong sản xuất tàu thuyền. Lõi xốp PU nặng gấp 2 lõi PVC, nhẹ một nửa so với gỗ và rẻ hơn lõi xốp PVC. Hiện nay có lõi PU xốp tỷ trọng thấp cho một số chi tiết không chịu tải, giá thành thấp. Vật liệu xốp PU dòn, kết dính lớp mặt kém nên thường ứng dụng làm boong tàu chứ không làm thân tàu.

♦ PU gia cường sợi

PU gia cường sợi cũng có mục đích thay thế lõi gỗ, có tỷ trọng cao. Sợi thủy tinh gia cường PU có hai dạng: dạng phân bố ngẫu nhiên và dạng phân bố ngẫu nhiên ở giữa, lớp dệt woven roving ở ngoài, gần bề mặt. Loại lõi này dùng làm các sản phẩm không chịu tải như buồng lái, thanh xà dọc. Tuy nhiên, nếu phải dùng lõi này làm sản phẩm chịu tải hai mặt như thanh xà ngang thì chọn loại lõi PU gia cường sợi thủy tinh phân bố ngẫu nhiên. Lõi PU gia cường sợi ngẫu nhiên có độ dẻo dai kém hơn nếu kết hợp sợi woven roving, nhưng sẽ có độ bền trượt và độ bền nén cao hơn.

♦ PU được bọc ngoài sợi thủy tinh

PU xốp dạng khối chữ nhật, được bọc sợi thủy tinh dạng thẳng (roving) bên ngoài, sau đó kết dính lại với nhau bằng vài thủy tinh tạo ra tấm lõi. Dạng lõi này thì PU chỉ đóng vai trò tỷ trọng thấp, còn lớp vải thủy tinh bọc ngoài khi bão hòa với nhựa sẽ tạo ra độ bền trượt và nén cao. Tuy nhiên, loại lõi này chỉ áp dụng cho công nghệ hút chân không, kỹ thuật đắp tay sẽ không đạt được cơ tính sản phẩm cuối cùng. Ngoài ra, sợi thủy tinh bọc ngoài định hướng một chiều nên khả năng chịu lực cũng tập trung một chiều.

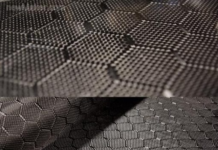

4. Cấu trúc tổ ong (Honeycomb)

Gỗ Balsa có cơ tính rất cao do cấu trúc lỗ xốp dạng tổ ong và từ đó các nhà sản xuất vật liệu lõi cũng nghiên cứu chế tạo ra vật liệu lõi có cấu trúc tổ ong.

a. Lõi nhôm cấu trúc tổ ong (Nhôm honeycomb)

+ Không phải tất cả các lõi nhôm honeycomb đều có tính chất như nhau nhưng lõi nhôm honeycomb để sản xuất máy bay thì có cơ tính cực cao.

+ Lõi honeycomb ứng dụng chính trong ngành hàng không vì nhẹ trong khi vẫn đảm bảo chịu được nhiệt độ cao và áp lực lớn. Tuy nhiên, honeycomb không kết tính tốt với lớp da (lớp mặt) nên thường phải chèn thêm màng kết dính.

+ Lõi nhôm honeycomb không áp dụng cho ngành hàng hải vì nhôm bị ăn mòn.

b. Nomex honeycomb

+ Nomex hay lõi honeycomb giấy phủ Polyimide cũng ứng dụng trong ngành hàng không do khả năng chịu nhiệt và áp suất.

+ Nomex honeycomb loại dãn nở khi chịu tải sẽ cong viền ngoài, còn loại không dãn nở sẽ bị uốn cong giống miếng khoai tây chiên.

+ Normex không bị ăn mòn như nhôm, có cấu hình đa dạng, sử dụng vật liệu lõi ca nô, tàu thuyền.

+ Lưu ý lõi Nomex honeycomb rất nhạy ẩm nếu có lỗ trống nên khi sử dụng làm làm kín bề mặt, và ứng dụng cho những sản phẩm quan tâm đến tuổi thọ hơn là ngoại quan.

c. Plastic honeycome (lõi nhựa cấu trúc tổ ong)

Lõi nhựa tổ ong là nhựa PP hoặc PE theo công nghệ đùn, sử dụng trong tàu thuyền. Vì không có liên kết nào với nhựa nên phải dán nhiệt một lớp vải đặc biệt lên trên honeycomb, tạo cầu nối giữa nhựa và lõi. Lõi honeycomb nhựa chỉ sử dụng để giảm giá thành vì cơ tính thấp (như mođun trượt thấp nên độ cứng cũng thấp). Thông thường lõi honeycomb nhựa phải có bề dày lớn hơn để đạt được độ cứng tương đương với lõi PVC hoặc gỗ Balsa. Do bản thân nhựa là vật liệu dẻo dai, dãn dài rất lớn trước khi đứt gãy nên lõi honeycomb nhựa cũng sẽ oằn thành khi chịu lực tác động trước khi đến giá trị tới hạn. Giống như lõi PU xốp tỷ trọng thấp, lõi nhựa honeycomb không áp dụng cho sản phẩm chịu ứng suất cao như ngành tàu thuyền.

d. Paper honeycomb (lõi giấy cấu trúc tổ ong)

Chỉ dùng cho các tấm panel trong nhà, ít chịu tải. Lõi giấy honeycomb rẻ nhất nhưng cơ tính cũng kém nhất.

5. Dạng khối không dệt

U-PICA MAT được sử dụng để gia cường cho composite sợi thủy tinh, giúp tăng độ bền và độ cứng của vật liệu. Khi sử dụng U-PICA MAT, ta có thể tăng độ bền kéo của composite lên đến 20%, đồng thời cải thiện tính đàn hồi của vật liệu. U-PICA MAT còn giúp tăng tính đồng đều của composite, tránh hiện tượng sợi thủy tinh bị tập trung ở một vị trí và gây ra sự khác nhau trong độ dày của vật liệu.

U-PICA MAT thường được sử dụng trong vật liệu composite để cung cấp độ bền và độ cứng đồng thời giảm thiểu trọng lượng.